Deutsch

Deutsch-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski -

मराठी

मराठी -

Srpski језик

Srpski језик

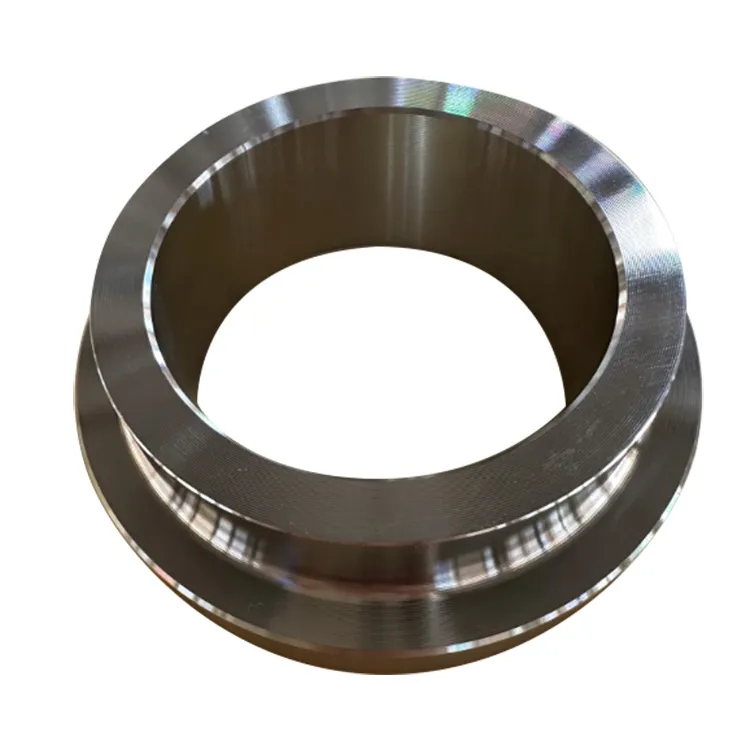

Der Einfluss von Prozessfaktoren des Stumpfschweißflansches auf die Schweißnahtbildung

2024-12-06

WannStumpfverbindungen beim LichtbogenschweißenNormalerweise wird anhand der Dicke der Schweißplatte bestimmt, ob ein Spalt, die Größe des Spalts und die Form der Nut reserviert werden sollen. Wenn andere Bedingungen konstant sind, ist die Schweißhöhe umso kleiner, je größer die Nut oder der Spalt ist, was einem Absinken der Schweißposition entspricht, und das Schmelzverhältnis wird zu diesem Zeitpunkt verringert. Daher kann das Freilassen einer Lücke oder das Öffnen einer Nut genutzt werden, um die Größe der Höhe zu steuern und das Fusionsverhältnis anzupassen. Im Vergleich zur Nut ohne Spalt sind die Wärmeableitungsbedingungen bei beiden etwas unterschiedlich. Generell sind die Kristallisationsbedingungen der Nut günstiger.

Beim Lichtbogenschweißen von Stumpfverbindungen wird in der Regel festgelegt, ob ein Spalt, die Größe des Spalts und die Form der Nut entsprechend der Dicke der Schweißplatte reserviert werden sollen. Wenn andere Bedingungen konstant sind, ist die Schweißhöhe umso kleiner, je größer die Nut oder der Spalt ist, was einem Absinken der Schweißposition entspricht, und das Schmelzverhältnis wird zu diesem Zeitpunkt verringert. Daher kann das Freilassen einer Lücke oder das Öffnen einer Nut genutzt werden, um die Größe der Höhe zu steuern und das Fusionsverhältnis anzupassen. Im Vergleich zur Nut ohne Spalt sind die Wärmeableitungsbedingungen bei beiden etwas unterschiedlich. Generell sind die Kristallisationsbedingungen der Nut günstiger.

Wenn der Schweißdraht nach vorne geneigt wird, schwächt die Lichtbogenkraft die Wirkung des geschmolzenen Poolmetalls auf die Rückwärtsentladung, die flüssige Metallschicht am Boden des geschmolzenen Pools wird dicker, die Schmelztiefe nimmt ab, die Eindringtiefe des Lichtbogens in den Schweißflansch nimmt ab, der Bewegungsbereich des Lichtbogenflecks erweitert sich, die geschmolzene Breite nimmt zu und die Resthöhe nimmt ab. Je kleiner der Neigungswinkel α des Schweißdrahtes ist, desto deutlicher ist dieser Effekt. Wenn der Schweißdraht nach hinten geneigt ist, ist die Situation umgekehrt. Beim Schweißen mit Schweißstäben kommt meist das elektrische Rückwärtskippverfahren zum Einsatz, wobei der Neigungswinkel α zwischen 65° und 80° liegt.